通辽职业学院向新提质团队:创新驱动破解炭块清洗难题

在我国电解铝产业高速发展的背景下,阳极炭块清洗这一关键环节长期面临效率与质量的双重挑战。通辽职业学院向新提质团队以技术创新为利刃,成功研发炭寻新机1.0自动化清洗设备,通过三项核心技术突破与产教融合模式创新,为千亿级炭素产业注入新质生产力,书写了职业教育服务地方经济的典型范例。

作为全球最大的电解铝生产国,我国2024年电解铝运行产能达4342.1万吨,带动阳极炭块年需求量突破2151万吨。然而,焙烧后的炭块表面会形成10-18mm厚的硬质结焦层,传统人工清洗模式在40℃高温、高粉尘环境下,单班产能仅12-15块,清洗成本高达18元/块,且过度清洗导致的年损耗价值超2亿元。《电解铝行业节能降碳专项行动计划》的出台,更凸显了自动化清洗技术升级的紧迫性。

当前炭块清洗领域存在效率低、成本高、安全隐患大、良品率不稳定、环保不达标五大核心痛点。人工清洗不仅导致工人职业病高发,且清洗后结焦残留厚度达8mm,远超行业2mm标准。尽管市场已有6个团队开展自动化研发,但设备适配率普遍低于60%,无法应对炭块品类规格多样化需求,行业亟需技术破局。

团队通过182次排列组合试验,设计出64根弹簧钢针组成的矩阵模组,在350x250mm作用面积内实现7mm钢针的精准打击,使碗形结构清洗后结焦残留

融合力矩传感器与磁致伸缩技术,经781次模拟试验构建硬度差数学模型,800毫秒内完成结焦层与本体层边界识别,试刀次数控制在1-2次,年节约炭块材料1260吨,识别准确率超91%。

采集48个炭块特征点构建仿形数据库,首创弹簧加载式柔性铣刀,使良品率从传统铣刀的82%、人工清洗的90.4%跃升至99.2%,单班次产能从15块提升至300块,生产效率提升20倍。

面对500万元研发资金缺口,团队构建校企政协同模式:争取自治区高校科研转化专项200万元,获得企业预付研发经费150万元,利用学院数控实训中心资源降低加工成本,成功完成首条生产线组装。

针对不同企业炭块差异,团队驻厂3个月采集8家企业2000+生产数据,开发参数智能调节系统,使设备适配率从65%提升至82.6%,可兼容12种主流炭块型号,打破工业场景适配壁垒。

依托机电一体化专业师生参与2000+小时工艺优化,利用实训中心加工核心部件,使设备制造成本从800万元降至520万元,租赁模式下企业月均成本仅12万元,不足人工清洗成本的1/3。

作为职教赛道典型项目,团队与霍煤通顺、宁珞科技签订三方产学研协议,共享7项专利与1项软著。通辽职业学院提供六位一体支持,建立研发-中试-量产全链条实训体系,累计培养50名设备维护与研发人才,形成项目反哺教学的良性循环,该模式获自治区政协副主席杨劼、通辽市委书记孟宪东等领导实地调研肯定。

目前设备已在内蒙古锦联铝材等5家企业实现常态化生产,实测数据显示:单条生产线吨,清洗后炭块导电率提升3.2%。凭借定制化参数+一体化产线+全周期服务组合优势,团队已签订3条生产线家企业进入试订单流程,设备适配率与良品率等核心指标均优于同类竞品,获中国国际大学生创新创业大赛金奖。

短期(2024-2025):深化区域市场布局完成设备迭代升级,与内蒙古、新疆等炭素主产区10家企业建立合作,年产能突破20台套,实现85%以上市场适配率。

中期(2026-2028):构建智能化产业生态启动炭寻新机2.0研发,攻克异形炭块清洗技术,开发AI结焦层预测系统,实现设备智能化率70%,产品线拓展至阴极炭块清洗领域。

依托一带一路倡议,重点开拓东南亚、中东等电解铝新兴市场,目标2035年海外市场占有率突破15%,成为全球炭块清洗设备标准制定者。

从高温粉尘中的人工敲击到智能化产线的精准作业,向新提质团队以90后的创新锐气,在传统工业领域书写了职业教育与产业需求深度融合的时代答卷。随着产教融合的持续深化,这支年轻团队正以科技赋能传统产业升级,在全球铝产业竞争中树立中国智造的新标杆。

- 全国劳动模范和先进工作者名单

- 通辽职业学院向新提质团队:创新驱动破解炭

- 绵阳科技城党群工作部 关于2025年上半

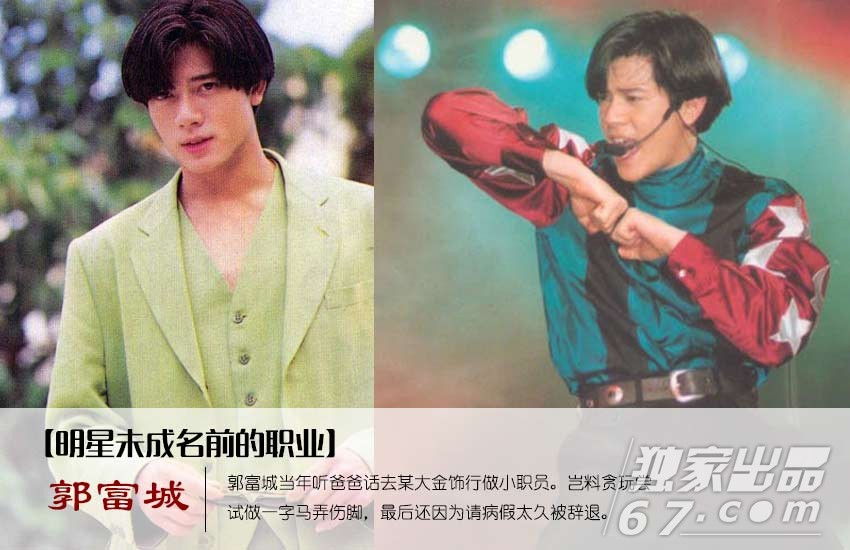

- 70年代的四大“铁饭碗”当初人人追捧抢着

- 年轻人不考研去考公了乡镇公务员比港大硕士